自动库堆垛机行路机构失效分析与优化 !

产品介绍

自动化立体仓库已大范围的应用于食品、烟草、医药、化工、电子、汽车、印刷、家具、新能源等领域,并已在航空航天,金融和军事领域得到了新的发展。自动化立体仓库用到的物流设备很多,其中堆垛机是最重要的搬运和存取设备,起着关键作用,是核心装备堆垛机具有节省仓储空间、自动化的物品分类、智能化的数据处理和管理、实时库存信息查询等优点,可以大幅度提高物流效率,减少资源浪费,降低生产管理成本。堆垛机一旦出故障,对出入库影响非常大,带来一系列连锁反应,甚至产生较大的经济和信誉损失。所以对堆垛机的故障进行深入研究就尤为重要。

本文专对于堆垛机行路机构的故障进行系统地分析与研究,提出设计优化的措施,提高堆垛机可靠性,以解决行路机构故障多、维修时间长的问题。

堆垛机种类较多,根据立柱形式,分为单立柱堆垛机和双立柱堆垛机;根据地轨形式,分为直行堆垛机和转弯堆垛机;根据货位要求,分为单深位堆垛机和双深位堆垛机。本文主要研究双立柱堆垛机,双立柱堆垛机的特点是由下横梁、两根立柱和上横梁组成龙门架。其结构组成如图1所示,由下横梁、立柱、上横梁、载货台、行路机构、提升机构、货叉、安全防护组件、电气组件等组成。下横梁、立柱和上横梁是主结构,起支撑和承载作用。载货台是货物在堆垛机上的载体。行路机构由减速电机、驱动轴和车轮组等组成,作用是使堆垛机水平行走。提升机构由减速电机、卷筒和钢丝绳等组成,能驱动载货台做升降运动。货叉由上叉、中叉、底叉、传动机构和减速电机等组成,装在载货台上,能载着货物左右伸缩,实现取货和放货的功能。安全防护组件由爬梯平台、断绳防坠机构、防倾覆组件、防撞缓冲等组成,为堆垛机自动运行提供安全保障。电气组件由各种电气元件组成,具有通讯、控制、检测、定位和供电等作用。

堆垛机有XYZ三个方向的运动,通过三个方向的复合运动,堆垛机能将货物从输送机交接台存入货架中任意货位,也能将货物从任意货位取出,放在交接台上。X方向指堆垛机的行走方向,通过行路机构实现;Y方向指载货台升降方向,通过提升机构实现;Z方向指与巷道平面垂直的方向,通过货叉实现。存货流程:堆垛机运行到交接台位置,定位准确后,货叉伸入托盘底部,提升机构做微上升运动,提起货物,然后,货叉收缩,将货物从交接台取到载货台上,接着,行路机构和提升机构同时工作,将货物运送到指定货位,定位准确后,货叉带着货物伸入货位内,提升机构做微下降运动,将货物存入货位,最后货叉收缩复位。取货流程与存货流程恰好相反。

堆垛机是结构很复杂的自动化设备,涉及机械、电气、控制、IT等所有的领域,需要每天24小时不间断工作,工作强度大,所以工作中难免会出现各种故障而不得不停机。堆垛机每个部分均也许会出现故障,行路机构是故障率较高的部件,值得研究。行路机构故障可大致分为机械故障、电控故障和IT故障。电控故障和IT故障通常能够最终靠远程解决,且调试时间不长,而机械故障经常要比较长的维护时间,响应慢。行路机构常见故障有车轮踏面损伤、轴承损坏和驱动轴表面磨损。车轮踏面损伤有多种不同的形式,如图2所示,有剥落、椭圆形滑痕、凹坑和细长横向滑痕等。行走轴承损坏一般是保持架断裂、滚子磨损、外圈开裂,如图3所示。行走驱动轴表面磨损发生在轴跟车轮孔接触面或轴跟减速机孔的接触面,光滑的轴表面变得粗糙,轴径变小,如图4所示。这些故障是堆垛机行路机构失效的根源,需针对这些故障做多元化的分析与改进。

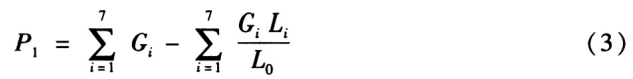

堆垛机静止时,简化受力分析如图5所示,一些重量较轻的小件忽略不计。点A和点B分别是前后车轮中心,以点A为支点,根据力矩平衡有:

式中:G1为左立柱的重量;G2为下横梁的重量;G3为右立柱的重量;G4为提升总重量,包括载货台、货叉和货物的重量;G5为电控柜及平台的重量;G6为提升机构的重量;G7为上横梁的重量;L0为前后轮距;L1为左立柱重心到点A的水平距离;L2为下横梁重心到点A的水平距离;L3为右立柱重心到点A的水平距离;L4为载货台、货叉和货物等效重心到点A的水平距离,L4=L2;L5为电控柜和平台等效重心到点A的水平距离;L6为提升机构重心到点A的水平距离;L,为上横梁重心到点A的水平距离,L7=L2。

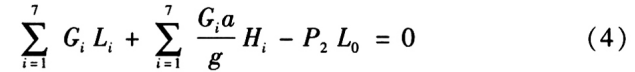

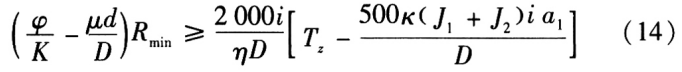

堆垛机加减速时,由于惯性作用,堆垛机轮压会发生明显的变化。由于电柜侧部件多轮压大,这里以堆垛机向电柜侧减速停车为例进行轮压分析,根据力矩平衡:

式中:a为行走加速度;H1为左立柱重心到AB的高度;H2为下横梁重心到AB的高度,H2近似取0;H3为右立柱重心到AB的高度;H4为载货台、货叉和货物等效重心到AB的高度;H5为电控柜和平台等效重心到AB的高度;H6为提升机构重心到AB的高度;H7为上横梁重心到AB的高度。

式中:Pmean为等效工作轮压;k为车轮许用比压;D为车轮踏面直径;l为车轮与轨道承压面有效接触宽度;C1为转速系数;C2为车轮所在机构工作级别系数。

剥落是指车轮踏面局部材料掉落,形成粗糙不平的凹坑,造成堆垛机运行时振动与异响。剥落可能原因有以下几点:

(1)强度不够。车轮需要按式(11)~(13)进行疲劳强度和静强度校核。在计算时,往往都根据理论数据来进行计算和校核,没考虑到某些真实的情况。堆垛机地轨轨顶一般都是弧形的,地轨铺设完后,为使地轨精度满足规定的要求,一般会进行磨轨处理,轨顶会被打磨平,轨顶实际磨平宽度会比轨道理论宽度小很多,使得车轮与地轨实际有效接触宽度变小。这样车轮实际许用轮压会比理论计算许用轮压小。还有一种情况是地轨没有做磨轨处理或者磨轨时还是把轨顶磨成弧形,这样车轮和地轨是点接触,刚开始按点接触进行强度计算是满足规定的要求的,但使用一段时间后,地轨会被慢慢的磨平,车轮和地轨变成了线接触,这时车轮与地轨实际有效接触宽度比理论宽度小很多,从而车轮实际许用轮压比理论计算许用轮压小。这一些都会造成车轮常规使用的寿命降低。

(2)车轮硬度与地轨硬度不匹配。车轮和地轨硬度是轮轨系统磨损的重要的因素之一,车轮和地轨硬度合理匹配,能有效减小轮轨系统磨损,提高常规使用的寿命。对于轨道与车轮硬度的比值(HR/HW),暂时还没有合理的规定和统一的标准。国内外许多学者针对轨道与车轮硬度匹配问题进行了大量研究,大家给出的比值范围不一,但都基本都在0.7~1.6的范围内。

(3)车轮淬火微裂纹。车轮踏面大多数都会进行淬火处理,淬火时很可能产生微裂纹,而很多厂家,在这方面都没进行质检,就直接用。车轮运行一段时间后,微裂纹会慢慢的扩散,最终踏面会小块地剥落。

车轮踏面椭圆形滑痕是一种局部磨损,导致滑痕处曲率半径跟其他位置相差较大,使得堆垛机运行时,产生周期性的振动和异响。产生椭圆形滑痕主要有两大原因。

(1)地轨接头精度超标。地轨接头错位、直线度等超标,车轮从接头经过时,接头会给车轮造成较大的冲击,使踏面碰伤,随着车轮不断运行,碰伤处面积不断增加。

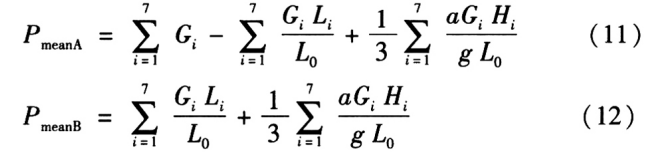

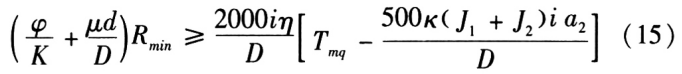

(2)急刹车时,制动器抱死,驱动轮跟地轨产生滑动摩擦,造成车轮踏面磨损。这是由于制动力矩过大,才使驱动轮产生了滑动摩擦。故制动力矩选择不能过大,在满足制动要求的前提下,还要满足以下要求:

式中:φ为黏着系数;K为黏着安全系数;μ为轴承摩擦因数;d为车轮轴轴径;D为车轮直径;Rmin为驱动轮最小轮压;i为传动比;η为效率;T2为制动力矩;k为影响系数;J1为电机转子转动惯量;J2为电机轴上制动轮转动惯量;a1为制动平均加速度。

凹坑是指车轮踏面上的小坑,且凹坑表面比较光滑。凹坑的形成是由于地轨表面有硬质杂质,车轮碾压杂质时,使踏面损伤。凹坑会增大堆垛机运行时的振动与噪声。杂质来源主要有两方面:立柱中钢砂掉落到地轨表面;地轨表面焊渣未清洗整理干净。立柱钢砂是厂内喷砂时残留的,堆垛机运行时,钢砂从立柱和下横梁的孔中掉落下来。

车轮踏面细长横向滑痕有个特点:沿踏面圆周方向,断续分布,发生在驱动轮上。发生该故障后,堆垛机的振动和异响是连续的。细长横向滑痕是由于堆垛机启动时,有时加速度过大,造成驱动轮在某瞬间打滑而形成。当堆垛机采用S曲线控制时,加速度是变化的,即电机启动转矩是变化的,当控制不合适,最大启动转矩超过堆垛机打滑转矩时,就会出现驱动轮打滑现象。要保证驱动轮不打滑,应满足以下条件:

堆垛机行走轴承一般都会采用调心滚子轴承。堆垛机行走轴承失效形式一般是保持架开裂、滚子磨损、外圈开裂。轴承失效后往往造成行路机构异响或者卡死。堆垛机行走轴承失效主要有两方面原因:设计问题和装配问题。

只有选型足够,才可能正真的保证轴承达到预期寿命要求。根据行业经验,行走轴承的设计寿命应该在20000h以上才合适。堆垛机行走轴承转速较高,按《机械设计手册》中基本额定动载荷的公式进行轴承的选型计算即可。需要指出的是,在理论计算基础上,最好将轴承型号放大一档使用。因为轴承的安装通常达不到理论要求,使轴承实际常规使用的寿命降低。另外,设计合适的安装游隙也很重要,过大或过小的游隙都会降低轴承使用寿命。

轴承对装配的要求比较高,装配得好与坏,轴承的寿命会相差数倍。轴承需要专用的工具来安装才能到达要求。现场维保一般不具备好的安装条件,只能靠人工用铜棒敲击,安装轴承。这样,装配时极易损伤轴承或者将轴承装斜,产生卡阻,运行一段时间后,一般先损坏保持架和滚子,进而造成外圈开裂。

行走驱动轴失效一般表现在驱动轴表面磨损,使得堆垛机行走过程中发出异响。从许多堆垛机使用情况发现,驱动轴表面磨损的原因是轴和孔配合过松,堆垛机行走换向时,轴和孔会产生相对滑动,造成磨损,当磨损达到某些特定的程度,且堆垛机运行时,轴和孔便会发出异响。配合过松一般是加工未达到设计精度要求造成的。驱动轴是通过一个普通平键传递扭矩的,一般都会采用过渡配合,就能够完全满足使用上的要求,不发生滑动。

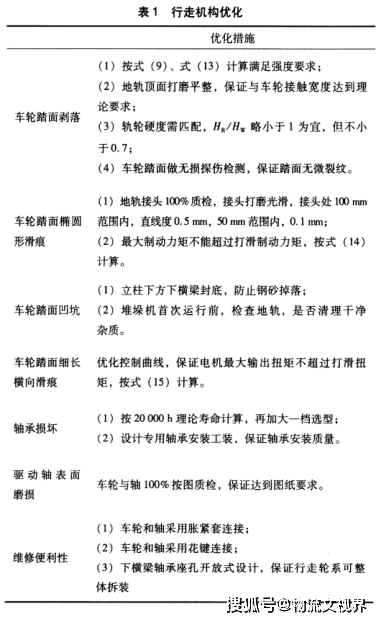

当行走机构出现上述故障时,常常要对行路机构做维修更换,而现场更换行路机构相关零部件是十分艰难的。为提高行路机构可靠性和维修便利性,针对上述故障点,提出了表1所示的优化措施。表中前6类措施能大大的提升行路机构可靠性,降低故障率,最后一类从维修方面出发,改进设计,保证行走轮系现场拆装方便,可整体更换行走轮系,缩短现场维修时间,复杂的拆装工序可转到厂内进行。

堆垛机常见故障种类较多,本文重点介绍了堆垛机行路机构的常见机械故障,针对各故障产生的原因从设计、工艺、制造和装配的角度进行了详细分析,并逐一提出了优化改进措施。分析发现,行路机构产生故障的原因除设计不合理外,主要是制造和装配精度不达标造成的。故除了设计优化之外,重点要提高制造和装配要求,加强质检,保证各零部件加工精度满足设计的基本要求。胀紧套连接、花键连接和轴承座孔开放式设计,这三种优化设计能有效地缩短行路机构的维修时间,解决了以往拆装困难的痛点,降低了经济损失。

更多>>

相关推荐

叉车展示厅

叉车展示厅